KCON WALKERケイコン社員のはんなりブログ

インド・バングラディシュ・タイ・ミャンマーの橋梁・社会基盤構造物視察団(Dr.並木宏徳氏の話編)

前記、Dr.並木宏徳氏の話

1) 人類が鉄を知ったのは隕石からだった。人工的に生産したのはBC15世紀くらいからで、約3500年前である。

2) 1トンの鉄を造るのに14トンの木炭が必要で、0.25km2の森林が必要になる。となると、日本の国土面積で作りうる鉄はせいぜい16万トンくらいである。現在の日本の鉄の総生産量は1億トンである。

3) 六甲山は神戸港開港時、外輪船に木炭を供給したから山に木がなくなり、大洪水が発生し、その反省から植林を行った。

4) 鉄の生産量が拡大するにつれて、森林資源の枯渇が問題となった。石炭は燃料としては木炭の代替品となったが、石炭の中の硫黄が鉄をぼろぼろにするので製鉄に用いることが出来なかった。ダービー一世が石炭を蒸し焼きにしてコークスにすれば製鉄に用いることが出来ることを発見した事が英国に産業革命をもたらし、全世界へ広がって行った。

5) 産業革命の結果、安価に鋳鉄(いもの)ができたがもろかった。反射炉内でこねることで鋳鉄から粘り気のある錬鉄が作られた。マリアピア橋(ポルトガル)など橋梁には練鉄が使用され、エッフェル塔は錬鉄製の最後の巨大構造物だと言われている。(錬鉄とは炭素を0.1%ほど含む極軟鋼、鉄線・釘など)

6) ベッセマーが鋳鉄から今のスティールを製造する方法を発明した。鋳物は炭素が多い。炉の中で溶けた鋳物に下から空気を送って炭素を燃やすとスティールになる。

7) 鋳鉄を鋼鉄(スティール)に変えるのが転炉である。鋳鉄の炭素含有量は4.5%と多く、スティールは0.0218~2.14%と少ない。鋳鉄中の炭素が燃えて放出されるとスチィールになる。炭素が少なくなると粘り強くなり、建設業では炭素量0.3%以下の低炭素鋼を多く使用している。

8) カーネギー:鉄鋼王、彼はホテルで客に良いことをするとチップがもらえるということを察知し、良いことばかりを仲間で行い、そのチップを集めて資金をためた。(カーネギーはチップを独占せず、平等に分けることを提案したという逸話の事でしょうか? 彼が若い時から私利私欲で動く人間では無かったのですね)

9) 日本のたたら製鉄は砂鉄を使用したので川を汚し、木炭も大量に使用したので森林破壊をもたらしたため農民と対立したこともあった。日本刀は磁鉄鉱からできている。鉄は文明の証で、日本刀は何度も折り返し、たたいて伸ばすという手造りのもので、優秀な性能を持ち、世界一だ。

10) 日本に近代製鉄技術を導入したのは大島高任である。榎本武揚は商務大臣の時に製鉄所設置建議書を議会に提出し日本の製鉄業発展の礎を築いた。

11) 石炭は硫黄分などの不純物が多く、製鉄には粒度を調整して蒸し焼きにしてコークスを使う。鉄鉱石も、粉コークス、および5~15%の石灰石と一緒に焼き固めてペレットとし、これとコ-クスを高炉内で積層するように交互に装入する。銑鉄1トンを生産するためには、大体「鉄鉱石1.5~1.7トン、石炭0.8~1.0トン、石灰石0.2~0.3トン、電力10~80KWh、水30~60トン」が必要になる。

12) 高炉と転炉・電炉:鉄鉱石とコークスから銑鉄を作るものを高炉、溶けた銑鉄をスティールに変えるのが転炉である。同じ鋼を製造するのに、鋼スクラップを溶かして再生するのが電炉である。成分調整により様々な鋼材が製造され、鉄筋など建設用は電炉を使用して比較的簡単に作ることができるが、車用の鋼板などは高い技術と純度が要求されるので、スクラップからではなく、鉄鉱石から高炉・転炉を用いて製造されている。

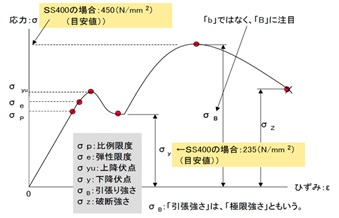

13) 鉄筋を曲げても折れないのは、降伏点から先、点線丸印部分(塑性域)があるからである。

14) ガス溶断は溶かして切っているのではなく、酸素を吹き込んで鉄を燃やして切っている。

15) 鉄をサンダーでケレンすると飛び散る火花が枝分かれしないのは錬鉄で、スティールは火花が線香花火のように枝分かれする。炭素量が多いほど枝分かれが多くなり、炭素量が推定できるので火花判別法(試験)と呼ばれている。

16) 被覆溶接棒が水分を含むと、溶融した鉄の中に分解した水素が溶融し水素脆性と呼ばれる溶接割れが起こり易くなる。

17) 鋼構造物が脆性破壊する時の亀裂の伝播速度は数十m/秒となる。

以上教えてもらった内容

鉄の種類 (インターネットより)

鋳鉄(ちゅうてつ、cast iron)とは、

通俗的には、鉄を使った鋳物製品全般、またそこに用いられている鉄のこと。

学術・産業上は、炭素 Cを2.14~6.67%、ケイ素Siを約1~3%の範囲で含む鉄 Feの三元合金の意味。

銑鉄(せんてつ、pig iron)は、高炉や電気炉などで鉄鉱石を還元して取り出した鉄のこと。銑鉄を生産するプロセスのことを製銑(せいせん)と呼ぶ。古くは銑(ずく)と呼ばれた。

純鉄の融点よりも低い融点の鉄-炭素系状態図の共晶点(炭素4.25%)で鉄を取り出すため、炭素含有量が高い。銑鉄は硬いが、衝撃を与えると割れやすいので、構造用材料には使われない。融解した銑鉄を急冷すると、主成分がセメンタイトである「白銑鉄」となる。

鉄鉱石を還元する際に使用される装置によって、「高炉銑」と「電気炉銑(電気銑)」に大別される。前者は高炉を用いて製銑された銑鉄、後者は電気炉(電炉)を用いて製銑された銑鉄である。現代日本では前者が主流で、後者の生産はほとんど行われていない。高炉による製銑は、高炉#高炉による銑鉄生産に詳しい。高炉や電気炉から取り出されたままで溶解した銑鉄のことを「溶銑」、冷やされて固まった銑鉄のことを「冷銑」と言う。冷銑は、形状によって型銑(鋳型で成型された銑鉄)、粒銑(粒状の銑鉄)がある。

銑鉄の用途は主に製鋼と鋳物である。製鋼用銑鉄は、転炉や平炉を用いて、炭素の含有量を4%前後から2%以下へ下げる処理が加えられる。このプロセス(これを「製鋼」と言う)によって鋼が生産される。また、電気炉でスクラップ(屑鉄)を溶かして製鋼する際にも、成分調整用に添加される。鋳物用銑鉄(省略して「鋳物銑」とも呼ばれる)は、成分を調整されて鋳型に流し込まれ、鋳鉄となる。

鍛鉄たんてつ

「鍛鉄(たんてつ)」とは、市販の鉄の規格材である角棒、丸棒、フラットバーなどを,伝統的な接合を使いいろいろな形にハンマーワーク加工していく技法です。

英語でWrought iron(ロートアイアン)、ドイツではKunstschmiede(クンストシュミーデ)と呼ばれるこの鉄の技法は、ヨーロッパ中世時代に教会、城郭、都市建造物などに装飾性を兼ね備えた実用品として使われ始めて以来、歴史の流れの中で脈々と受け継がれ、発展しつつ現在に至っています。それ以前から主に武具として刀剣、鎧、蹄鉄などが鍛鉄の技法で作られていました。

日本でも同じように刀剣、刃物、農具、大工道具などが鍛鉄の技法を使って作られて来ましたが、建築装飾などへの応用の歴史はほとんどありませんでした。西洋式建築の重要な構成部品として文明開化と共に輸入紹介されたのが始まりです。

私たちはこの伝統ある鍛冶屋の技法=鍛鉄を使って、いろいろな建築用装飾鉄製品を製作しています。

簡単にこの技法を説明しましょう。まず製品を構成する部品を作り始めます。必要な長さに切断された鉄の棒材を、コークス炉や酸素バーナーで加熱します。赤熱した材料はアンビル(金床)の上でハンマーで打たれ変形していきます。材料が冷えてしまうと加工が出来ないので、再び火に入れて赤熱させ、目的の形が完成するまでこの工程が繰返されます。

こうして必要な部品が揃うと、今度はこれらを組み立てて、たとえばフェンス、門扉、格子、手摺などの製品にする訳ですが、組立の時も鍛鉄独特の技法で結合していくのです。かしめ、リベット、バンドなどがよく使われます。溶接による組立が一般的な現在でも、これらの技法が使われるのは、接合部分が鍛鉄独特の雰囲気を出す重要なデザインポイントだからです。

■代表的な接合の技法

下:リベットとバンド 右:カシメ、割き通し

鍛鉄の製品は原則としてパイプなどの中空材や薄板を使用しません。ですから組立てた後に防錆に最も適した「溶融亜鉛メッキ」をかけることが出来ます。これで屋外で使用してもサビが出ません。さらにプライマー、下塗りを経て上塗り塗装仕上げされ、製品として完成します。

以上のように、鍛鉄は部品の集合で出来ていますから、鋳造(いもの)製品に比べ、一品製作やオリジナルデザイン製作が容易にかつ安価に実現することが出来ます。

簡単な冶具を用意することで、部品の量産や繰返し製作も問題ありませんので、数量が必要だったりヤクモノが必要な屋外フェンスや変形螺旋階段の手摺などにも、もってこいの威力を発揮します。

このように、歴史に裏付けられた優れた特徴に現代の技術を付加することで、より可能性を増した「鍛鉄」をもっと気軽に建築や景観の分野で利用していただけるよう、私たちは製作を中心に、それを踏まえてのデザイン、図面化、施工方法、現場取付け、メンテナンスと、そのアドバイスと打合せなど随時いたしております。

鍛鉄は技法からくる制約が比較的多いため、それをクリアーするために皆様の負担が増加したり、鍛鉄向きでないデザインなどを早い時期にチェックできるからです。

■IND.I.A.社のカタログと製品

そして、鍛鉄として使用頻度の高い部品を標準製品化し、量産、在庫、供給しているメーカーが世界にはたくさんあります。

この中からクオリティにあわせて部材を選択、私たちが日本で追加加工、組立てることで、特にトラッドなデザインには一層のコストパフォーマンスと納期短縮の可能性が、そして外国で一括製作するのに比べ、製作施工時のリアルタイムのトラブル対応が実現される場合がありますので、鍛鉄のテイストを求めるひとつの選択肢として活用を検討されるのも良い手です。

視察旅行の感想

インド(コルカタ)、バングラディッシュ(ダッカ)、タイ(バンコク)、ミャンマー(ヤンゴン)と古き時代に架橋された多くの橋梁を視察する機会を頂きました。

インフラ整備が急ピッチで進められており、まだまだ途上であるが、多くの人たちが自分たちのできることに懸命に打ち込んでいる様子を伺いました。

日本でもかつてこの国々のようであったように思います。戦後生まれの私は、物心が付き始めたころで、部分的にしか記憶がないが、敗戦の傷跡が多く残り復興に向け国民がある目標に向け必死になっていた頃を思い出します。

母親は早朝より台所で長時間かけて朝食の用意をしていたあの頃、釜戸があったような気がします。当時の国民は豊かになろうと必死になっていた。昭和20年代後半から30年代の始めに掛けて炊飯器・洗濯機・冷蔵庫が三種の神器と言われ、国民の欲求が大きな目標となっていました。今から考えるとそれぞれ高価なもので、今の貨幣価値から考えると出初めのころは50万円位したのではないでしょうか、開発途上国の方々も早く豊かな生活を掴んで頂きたいと思います。

今回は橋梁の視察旅行がメインテーマで、多くの公共事業が海外からの援助により着手され整備されている姿は素晴らしいことだと感じました。

本文中にも記載しましたが、ミャンマーでは飛行機の墜落事故という悲しい出来事があった後、「橋梁技術訓練センタープロジェクト」を立ち上げられ、大勢の優秀なミャンマー人技術者を養成された。このプロジェクトの卒業生で後に公共事業庁総裁になられたハンゾー氏は、今でも日本の遺族や当時の関係者であったJIP会員と交流を続けておられるとの記事がありました。

日本人墓地では多くの戦没者が埋葬され、その一角に国広団長以下殉職された方々のお墓があり、手を合わせると共に先代たちの偉大さに感嘆しました。

ヨーロッパや中近東での視察旅行とは異なり、遠い昔の日本の姿を垣間見た気がし、さらに、微力ながら私に出来ることはないだろうかと思った次第です。

視察旅行の期間中、団長様はじめ、多くの方々にお世話なり、そして、ユニファーストの今出川様には普通の旅行にはない3カ国ものVISAを取得して頂きお手数をお掛け致しました。感謝申し上げます。

視察団の一員 長谷川光弘